Automatizovaný sklad pro automobilku Audi přispívá k

efektivitě výrobního procesu

30.4.2014 Společnost Siemens představila české odborné veřejnosti

koncem dubna 2014 plně automatizovaný sklad pro výrobní závod

automobilky Audi AG v Győru v Maďarsku, využívající pohonů s vysokou

účinností a výkonného automatizačního systému. 30.4.2014 Společnost Siemens představila české odborné veřejnosti

koncem dubna 2014 plně automatizovaný sklad pro výrobní závod

automobilky Audi AG v Győru v Maďarsku, využívající pohonů s vysokou

účinností a výkonného automatizačního systému.

Skladištní systém je nainstalován v budově vysoké 30 m a

nabízí místo k uložení více než 400 karoserií osobních automobilů.

Tento systém je součástí nové linky pro výrobu vozů Audi A3 Sedan, Audi

A3 Cabriolet a Audi TT Coupé i Roadster. Centrální vyrovnávací sklad

karoserií, tzv. Zentraler Karossenpuffer (ZKP), vyvinula společnost

Siemens a dodala jako celek „na klíč“, včetně budovy. Součástí projektu

je také plně automatizovaný dopravník o délce asi dva kilometry, který

spojuje ústřední sklad karoserií s karosárnou, lakovnou a montážním

úsekem.

Základem systému pro řízení regálových zakladačů ve

vyrovnávacím skladu a dopravníku jsou řídicí jednotky řady Siemens

Simatic S7 (o jednotce Siemens Simatic viz též v našem článku Simatic

MV440 + Pat-Genius: Čtečka kódů rozpoznává předměty).

Dopravu karoserií zajišťuje celkem 350 elektromotorů s

frekvenčními měniči – všechna tato zařízení rovněž dodal Siemens.

Integrovaný pohonný systém je vybaven motory s vysokou účinností a je

schopen rekuperovat kinetickou energii ze zařízení. Brzdná energie z

daného pohonu či skupiny pohonů je po konverzi na elektrický proud opět

k dispozici k využití v jiné části zařízení. Výsledkem jsou menší

nežádoucí výkyvy rozvodné sítě a menší spotřeba energie. Bezkontaktní

identifikační systém RFID, zavedený společností Siemens, jednoznačně

identifikuje každou jednotlivou karoserii při jejím pohybu ve skladu i

při pohybu výrobními úseky.

Zařízení skladu jsou plně přizpůsobena výrobnímu procesu

v závodě Audi v Győru a pomáhají výrobci automobilů co nejlépe využít

kapacitu jednotlivých výrobních úseků. Centrální sklad karosérií se

nachází uprostřed výrobního areálu závodu Audi v Győru a funguje jako

dopravní uzel mezi jednotlivými výrobními úseky. Každá karoserie projde

před tím, než se dostane do úseku finální montáže, dvakrát vyrovnávacím

skladem – jednou bez nátěru a podruhé již nalakovaná. Společnost Audi

může díky centrálnímu vyrovnávacímu skladu i přes velkou rozmanitost

nabízených modelů a jejich variant optimalizovat svou výrobu dodávkou

karosérií k jednotlivým výrobním úsekům vždy v potřebném pořadí.

Řízeným řazením karosérií se v závodě společnosti Audi dosahuje větší

flexibility a vyšší produktivity výroby.

Celý projekt byl realizován útvarem Siemens Logistics

Hub se sídlem ve Vídni. tisková

zpráva Siemens, redakčně upraveno

Foto ©

Audi AG

Další

informace zde  Přečtěte

si také další související články z rubriky Průmyslová automatizace: Přečtěte

si také další související články z rubriky Průmyslová automatizace:

5.5.2014 Systémy nosných ramen umožňují snadné a přesné otáčení,

jakož i zvedání a vychýlení ovládacího panelu. Tím je obsluha stroje

kdykoliv „v naprostém obraze“ a má kontrolu nad strojem nebo zařízením.

To, že i v systémech nosných ramen je ještě hodně inovačního

potenciálu, ukazuje společnost Rittal v podobě systémové stavebnice pro

rozhraní člověk-stroj. Rittal přináší na trh kompletní

program nosných ramen ve shodném designu a s maximální nosností od 60

do 180 kg. 5.5.2014 Systémy nosných ramen umožňují snadné a přesné otáčení,

jakož i zvedání a vychýlení ovládacího panelu. Tím je obsluha stroje

kdykoliv „v naprostém obraze“ a má kontrolu nad strojem nebo zařízením.

To, že i v systémech nosných ramen je ještě hodně inovačního

potenciálu, ukazuje společnost Rittal v podobě systémové stavebnice pro

rozhraní člověk-stroj. Rittal přináší na trh kompletní

program nosných ramen ve shodném designu a s maximální nosností od 60

do 180 kg.

25.4.2014

Světovou novinku v oblasti řešení datové

infrastruktury RiMatrix S představila společnost Rittal poprvé na

veletrhu CeBIT 2013. Dne 23. – 25. dubna 2014 měli možnost RiMatrix S

shlédnout také odborníci v České republice, a to v rámci celoevropské

roadshow, kterou společnost Rittal odstartovala začátkem dubna 2014.

RiMatrix S je kompletní datové centrum, které se skládá z definovaného

počtu serverových a datových racků řady TS IT, klimatizačních jednotek,

napájecích zdrojů, záložních zdrojů a monitorovacích prvků. 25.4.2014

Světovou novinku v oblasti řešení datové

infrastruktury RiMatrix S představila společnost Rittal poprvé na

veletrhu CeBIT 2013. Dne 23. – 25. dubna 2014 měli možnost RiMatrix S

shlédnout také odborníci v České republice, a to v rámci celoevropské

roadshow, kterou společnost Rittal odstartovala začátkem dubna 2014.

RiMatrix S je kompletní datové centrum, které se skládá z definovaného

počtu serverových a datových racků řady TS IT, klimatizačních jednotek,

napájecích zdrojů, záložních zdrojů a monitorovacích prvků.

17.4.2014

Společnost ABB představila české odborné veřejnosti

v polovině dubna 2014 novou variantu odebíracích robotů rodiny

FlexPicker™ s označením IRB 360-6. Tyto odebírací roboty jsou určeny

pro balení různých výrobků s užitečným zatížením 6 kg, dosahem 1 600 mm

a vertikálním zdvihem 460 mm. Rodina FlexPicker™ představuje špičkovou technologii

robotů pro odebírání a balení předmětů. 17.4.2014

Společnost ABB představila české odborné veřejnosti

v polovině dubna 2014 novou variantu odebíracích robotů rodiny

FlexPicker™ s označením IRB 360-6. Tyto odebírací roboty jsou určeny

pro balení různých výrobků s užitečným zatížením 6 kg, dosahem 1 600 mm

a vertikálním zdvihem 460 mm. Rodina FlexPicker™ představuje špičkovou technologii

robotů pro odebírání a balení předmětů.

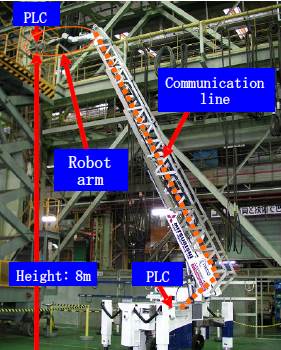

28.2.2014 O záchranném robotu MEISTeR (Maintenance Equipment

Integrated System of Telecontrol Robot) od Mitsubishi Heavy Industries

jsme již před více než rokem psali v článku Malí roboti do nebezpečných

podmínek. Tento robot byl vyvinut pro náročné odklízecí práce v

havarované jaderné elektrárně Fukushima Daiichi. V druhé polovině února

2014 úspěšně skončily jeho demonstrační testy a nyní již čeká na

nasazení v “ostrém provozu“ při dekontaminaci a odběru vzorků. 28.2.2014 O záchranném robotu MEISTeR (Maintenance Equipment

Integrated System of Telecontrol Robot) od Mitsubishi Heavy Industries

jsme již před více než rokem psali v článku Malí roboti do nebezpečných

podmínek. Tento robot byl vyvinut pro náročné odklízecí práce v

havarované jaderné elektrárně Fukushima Daiichi. V druhé polovině února

2014 úspěšně skončily jeho demonstrační testy a nyní již čeká na

nasazení v “ostrém provozu“ při dekontaminaci a odběru vzorků.

13.2.2014 V lednu 2014 představila společnost ABB české odborné

veřejnosti novou řadu svých průmyslových robotů pod označením IRB 6700,

která je již sedmou generací robotů tohoto výrobce. Zároveň jde o

nejvýkonnější roboty při nejnižších celoživotních nákladech v třídě

150–300 kg. 13.2.2014 V lednu 2014 představila společnost ABB české odborné

veřejnosti novou řadu svých průmyslových robotů pod označením IRB 6700,

která je již sedmou generací robotů tohoto výrobce. Zároveň jde o

nejvýkonnější roboty při nejnižších celoživotních nákladech v třídě

150–300 kg.

3.12.2013 Od konce listopadu 2013 odstraňuje kontaminaci v jaderné

elektrárně Fukushima Daiichi 2 robotický vysavač a mycí stroj

přezdívaný „Raccoon“ (mýval), patřící provozovateli elektrárny,

společnosti Tokyo Electric Power Company (Tepco). V rámci zkušebního

provozu se tento robot pohybuje po podlaze prvního podlaží reaktorové

budovy, drhne a umývá tlakovou vodou její povrch, a snižuje tak

radiaci. 3.12.2013 Od konce listopadu 2013 odstraňuje kontaminaci v jaderné

elektrárně Fukushima Daiichi 2 robotický vysavač a mycí stroj

přezdívaný „Raccoon“ (mýval), patřící provozovateli elektrárny,

společnosti Tokyo Electric Power Company (Tepco). V rámci zkušebního

provozu se tento robot pohybuje po podlaze prvního podlaží reaktorové

budovy, drhne a umývá tlakovou vodou její povrch, a snižuje tak

radiaci.

30.9.2013 Systémy nosných ramen umožňují snadné a přesné otáčení, jakož i zvedání

a vychýlení ovládacího panelu. Tím je obsluha stroje kdykoliv „v

naprostém obraze“ a má kontrolu nad strojem nebo zařízením. To, že i v

systémech nosných ramen je ještě hodně inovačního potenciálu, ukazuje

společnost Rittal dalším zdokonalením svých řešení v podobě nové

systémové stavebnice. 30.9.2013 Systémy nosných ramen umožňují snadné a přesné otáčení, jakož i zvedání

a vychýlení ovládacího panelu. Tím je obsluha stroje kdykoliv „v

naprostém obraze“ a má kontrolu nad strojem nebo zařízením. To, že i v

systémech nosných ramen je ještě hodně inovačního potenciálu, ukazuje

společnost Rittal dalším zdokonalením svých řešení v podobě nové

systémové stavebnice.

1.7.2013 Jedním z problémů současných průmyslových robotů jsou

silné kabely pro přenos energie a informací mezi tělem robota a

pracovními prvky na konci robotických paží – nástroji, kamerami, čidly

apod. Tyto silné kabely značně omezují manévrovací schopnost robota a

mohou být i jeho zranitelnou součástí. Japonští výrobci Mitsubishi

Heavy Industries, Ltd. (MHI) a NCXX Inc. proto nyní přicházejí s

technickým řešením, které poprvé v průmyslové praxi umožní značně

zredukovat kabeláž robota pomocí technologie komunikace po silovém

vedení 1.7.2013 Jedním z problémů současných průmyslových robotů jsou

silné kabely pro přenos energie a informací mezi tělem robota a

pracovními prvky na konci robotických paží – nástroji, kamerami, čidly

apod. Tyto silné kabely značně omezují manévrovací schopnost robota a

mohou být i jeho zranitelnou součástí. Japonští výrobci Mitsubishi

Heavy Industries, Ltd. (MHI) a NCXX Inc. proto nyní přicházejí s

technickým řešením, které poprvé v průmyslové praxi umožní značně

zredukovat kabeláž robota pomocí technologie komunikace po silovém

vedení

16.4.2013

Projektový tým vedený britskou společností OC

Robotics zahájil na konci března 2013 výzkumný a vývojový projekt

LaserSnake2. Jeho cílem je vyvinout robot s dlouhými hadovitými

končetinami pro práci ve stísněných prostorách, ve vzduchu a pod vodou. 16.4.2013

Projektový tým vedený britskou společností OC

Robotics zahájil na konci března 2013 výzkumný a vývojový projekt

LaserSnake2. Jeho cílem je vyvinout robot s dlouhými hadovitými

končetinami pro práci ve stísněných prostorách, ve vzduchu a pod vodou.

18.3.2013 Chlazení hraje při třískovém obrábění kovů

nezastupitelnou úlohu. Přesnost obrábění je přímo závislá na konstantní

teplotě chladicí kapaliny. Příkon chlazení činí přibližně 15 % celkové

spotřeby energie obráběcího stroje a tomu úměrně odpovídá možný

potenciál úspory energie. Chladicí jednotky s invertorovou technologií,

které vyvinula společnost Rittal, výrazně zvyšují účinnost chladicího

zařízení a díky tomu je celý systém energeticky úspornější. 18.3.2013 Chlazení hraje při třískovém obrábění kovů

nezastupitelnou úlohu. Přesnost obrábění je přímo závislá na konstantní

teplotě chladicí kapaliny. Příkon chlazení činí přibližně 15 % celkové

spotřeby energie obráběcího stroje a tomu úměrně odpovídá možný

potenciál úspory energie. Chladicí jednotky s invertorovou technologií,

které vyvinula společnost Rittal, výrazně zvyšují účinnost chladicího

zařízení a díky tomu je celý systém energeticky úspornější.

12.3.2013 Společnost Rittal představila na letošním

veletrhu CeBIT světovou novinku v oblasti řešení datové infrastruktury.

Pro datová centra, která se dosud budovala výhradně jako zákaznická

řešení, nyní nabízí standardizované, předem nakonfigurované řešení. Tím

se výrazně zjednoduší a časově zkrátí výstavba nových datových center i

rozšíření stávajících realizací. 12.3.2013 Společnost Rittal představila na letošním

veletrhu CeBIT světovou novinku v oblasti řešení datové infrastruktury.

Pro datová centra, která se dosud budovala výhradně jako zákaznická

řešení, nyní nabízí standardizované, předem nakonfigurované řešení. Tím

se výrazně zjednoduší a časově zkrátí výstavba nových datových center i

rozšíření stávajících realizací.

4.3.2013 Integrace IT do automatizace, která je bezpečná

z hlediska výpadků, představuje výzvu, i když je infrastruktura

podobná. Řešením je společný, modulární základ se standardizovanými

systémy, vyhovující jak stroji a řídicímu systému, tak i počítačům a

serverům. S programem „Rittal – The System.“ spojila společnost Rittal

inovační výrobky z oblasti rozváděčů, rozvodu proudu, klimatizace a IT

infrastruktury do jedné systémové platformy. 4.3.2013 Integrace IT do automatizace, která je bezpečná

z hlediska výpadků, představuje výzvu, i když je infrastruktura

podobná. Řešením je společný, modulární základ se standardizovanými

systémy, vyhovující jak stroji a řídicímu systému, tak i počítačům a

serverům. S programem „Rittal – The System.“ spojila společnost Rittal

inovační výrobky z oblasti rozváděčů, rozvodu proudu, klimatizace a IT

infrastruktury do jedné systémové platformy.

25.2.2013 Diodové vysoce výkonné laserové systémy pro opracovávání

materiálů, jako řezání nebo sváření, hrají v průmyslu stále důležitější

roli. Jejich výhodou oproti jiným typům průmyslových laserů jsou nižší

provozní náklady, vyšší výkonnost a menší velikost. Tento typ laserů je

také stále důležitější při opracovávání optických materiálů. S

rozšiřováním jejich použití roste celkový důraz na jejich nákladovou

efektivnost. Vývoj v této oblasti se zaměřuje na zvyšování výkonů a

zároveň snižování nákladů laserových systémů. 25.2.2013 Diodové vysoce výkonné laserové systémy pro opracovávání

materiálů, jako řezání nebo sváření, hrají v průmyslu stále důležitější

roli. Jejich výhodou oproti jiným typům průmyslových laserů jsou nižší

provozní náklady, vyšší výkonnost a menší velikost. Tento typ laserů je

také stále důležitější při opracovávání optických materiálů. S

rozšiřováním jejich použití roste celkový důraz na jejich nákladovou

efektivnost. Vývoj v této oblasti se zaměřuje na zvyšování výkonů a

zároveň snižování nákladů laserových systémů.

23.2.2013 Odstraňování následků nehody v jaderné elektrárně

Fukushima je neustálou výzvou pro technologie průmyslových robotů,

které umí samostatně vykonávat manuální práce v nepřístupných místech

nebo v kontaminovaném prostředí. Po úspěšném robotu MEISTeR přichází Mitsubishi Heavy Industries (MHI) s dalším unikátním robotem

označeným jako MHI-Super Giraffe (MARS-C), tedy „superžirafa“. Název

tohoto robota je jednak akronym, a jednak výstižné pojmenování jeho schopnosti dosáhnout až do výšky 8 metrů. 23.2.2013 Odstraňování následků nehody v jaderné elektrárně

Fukushima je neustálou výzvou pro technologie průmyslových robotů,

které umí samostatně vykonávat manuální práce v nepřístupných místech

nebo v kontaminovaném prostředí. Po úspěšném robotu MEISTeR přichází Mitsubishi Heavy Industries (MHI) s dalším unikátním robotem

označeným jako MHI-Super Giraffe (MARS-C), tedy „superžirafa“. Název

tohoto robota je jednak akronym, a jednak výstižné pojmenování jeho schopnosti dosáhnout až do výšky 8 metrů.

24.12.2012

V posledních týdnech roku 2012 se světu představili malí roboti pro

záchranné práce v nepřístupném prostředí – robot MEISTeR od firmy

Mitsubishi Heavy Industries a robot Tetrapod od firmy Toshiba. Ačkoliv

jejich celková koncepce je na první pohled odlišná, oba sloučí

podobnému účelu a mají podobnou pohonnou jednotku i některé další

vlastnosti. 24.12.2012

V posledních týdnech roku 2012 se světu představili malí roboti pro

záchranné práce v nepřístupném prostředí – robot MEISTeR od firmy

Mitsubishi Heavy Industries a robot Tetrapod od firmy Toshiba. Ačkoliv

jejich celková koncepce je na první pohled odlišná, oba sloučí

podobnému účelu a mají podobnou pohonnou jednotku i některé další

vlastnosti.

|